Furnace Black

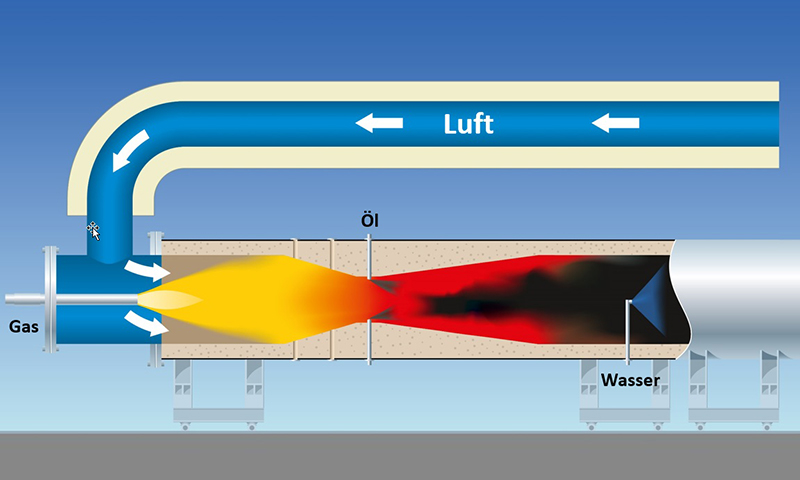

Das jüngste aller Carbon-Black-Herstellverfahren, das sog. Furnace-Black-Verfahren, hat inzwischen die größte Bedeutung für die Carbon Black Produktion erlangt. Es arbeitet wie die meisten Verfahren kontinuierlich, wobei flüssige und gasförmige Kohlenwasserstoffe zum Einsatz kommen. Falls Erdgas zur Verfügung steht, wird der flüssige Rohstoff in eine aus Erdgas und erhitzter Luft erzeugte Flamme eingesprüht. Wegen der hohen Temperatur findet die Reaktion in einem mit keramischem Material ausgekleideten Ofen (Furnace) statt; davon hat das Verfahren seinen Namen erhalten. Nach der Carbon-Black-Bildung wird das Prozessgasgemisch durch Eindüsen von Wasser schlagartig abgekühlt, um störende Nachreaktionen zu unterbinden.

Die carbonblackhaltigen Prozessgase strömen dann zur weiteren Abkühlung durch einen Wärmetauscher, der zugleich die benötigte Prozessluft aufheizt. Sie gelangen dann in eine Schlauchfilteranlage, um die festen Carbon-Black-Teilchen vom Abgas zu trennen. Die Reaktionsabgase sind brennbar und werden daher in den meisten Fällen einer Nachverbrennung zugeführt, wobei sich die erzeugte Wärme zur Carbon-Black-Trocknung oder zur Dampferzeugung nutzen lässt. Der Dampf kann dann für Strom genutzt werden. Der abgeschiedene Carbon Black besitzt ein besonders niedriges Schüttgewicht und ist in dieser Form für den Verbraucher schwierig zu handhaben. Er wird daher je nach Anwendungszweck granuliert oder verdichtet.

Im Nassverfahren werden Carbon Black, Wasser und ein Bindemittel mit einem speziellen Mischaggregat in ein kugelförmiges Granulat überführt, das anschließend in Drehrohrtrocknern von Wasser befreit wird. Auf Grund des Bindemittelzusatzes entstehen abriebfeste Perlen, die sich gut fördern, silieren und transportieren lassen. Zur Einarbeitung dieser nassgeperlten Carbon Blacks in eine Polymermatrix sind hohe Scherkräfte erforderlich, wie sie nur in der Kautschukverarbeitenden Industrie anzutreffen sind.